Производство фрез из твердых сплавов: Полное руководство

2025-03-21

В этой статье подробно рассматривается производство фрез из твердых сплавов, начиная с выбора материалов и заканчивая финишной обработкой. Вы узнаете о различных типах фрез, областях их применения, а также о ключевых этапах производственного процесса, обеспечивающих высокое качество и долговечность инструмента.

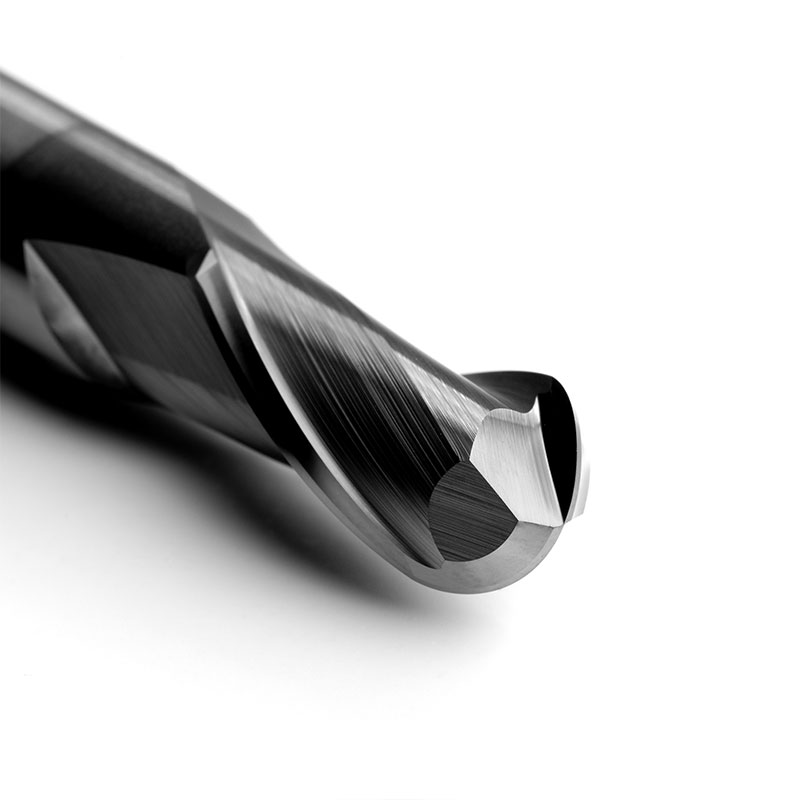

Что такое фрезы из твердых сплавов и где они применяются?

Фрезы из твердых сплавов – это режущие инструменты, изготовленные из композиционного материала, состоящего из карбида вольфрама, кобальта и других легирующих элементов. Они обладают исключительной твердостью, износостойкостью и способностью выдерживать высокие температуры, что делает их идеальными для обработки широкого спектра материалов, от цветных металлов до закаленной стали.

Области применения

Фрезы из твердых сплавов широко используются в следующих отраслях:

- Машиностроение: Обработка деталей двигателей, трансмиссий, гидравлических систем.

- Авиационная промышленность: Изготовление компонентов самолетов из алюминия, титана и композитных материалов.

- Автомобилестроение: Производство деталей двигателей, кузовов, подвески.

- Производство пресс-форм и штампов: Формирование сложных деталей из различных материалов.

- Медицинская промышленность: Изготовление хирургических инструментов и имплантатов.

- Электроника: Производство печатных плат и корпусов электронных устройств.

Этапы производства фрез из твердых сплавов

Производство фрез из твердых сплавов – это сложный процесс, включающий несколько ключевых этапов:

1. Выбор материалов

Качество фрезы напрямую зависит от используемых материалов. Основным компонентом является карбид вольфрама (WC), обеспечивающий твердость и износостойкость. Кобальт (Co) используется в качестве связующего, придающего материалу прочность и пластичность. Соотношение WC и Co, а также добавление других легирующих элементов (например, TiC, TaC, NbC) определяют характеристики сплава.

Пример: Для обработки высокопрочных сталей часто используются сплавы с высоким содержанием WC и добавлением TaC, обеспечивающие повышенную износостойкость и жаропрочность. С Сианьское ООО по производству инструментов Ваньвэй уделяет особое внимание качеству используемого сырья, сотрудничая только с проверенными поставщиками.

2. Подготовка шихты

Шихта – это смесь порошков карбида вольфрама, кобальта и других добавок. Порошки тщательно перемешиваются в определенных пропорциях с использованием шаровых мельниц или других смесительных устройств. Для улучшения смешивания и придания пластичности в шихту добавляют органические связующие (например, парафин).

3. Формование

Шихта формуется в заготовки необходимой формы и размера. Существует несколько методов формования:

- Прессование: Порошок засыпается в пресс-форму и подвергается давлению. Это наиболее распространенный метод, позволяющий получать заготовки сложной формы.

- Экструзия: Порошок продавливается через фильеру, формируя длинномерные изделия (например, прутки).

- Литье под давлением: Порошок смешивается с термопластичным связующим и впрыскивается в пресс-форму. Этот метод позволяет получать детали с высокой точностью.

4. Спекание

Спекание – это процесс термической обработки, в результате которого порошковые частицы сплавляются в твердый материал. Заготовки нагреваются в вакуумных или газовых печах до температуры, близкой к температуре плавления кобальта (обычно 1300-1500°C). В процессе спекания происходит уплотнение материала, уменьшение пористости и увеличение прочности.

5. Шлифование

После спекания заготовки подвергаются шлифованию для придания им окончательной формы и размеров, а также для формирования режущих кромок. Шлифование выполняется на специализированных станках с использованием алмазных кругов. Точность шлифования играет решающую роль в обеспечении высокой производительности и долговечности фрезы.

6. Нанесение покрытий (опционально)

Для улучшения эксплуатационных характеристик на фрезы из твердых сплавов часто наносят защитные покрытия. Наиболее распространенные покрытия:

- TiN (нитрид титана): Увеличивает износостойкость и снижает коэффициент трения.

- TiAlN (нитрид титана-алюминия): Обладает высокой жаропрочностью и подходит для обработки высокопрочных материалов.

- DLC (алмазоподобное углеродное покрытие): Обеспечивает очень низкий коэффициент трения и высокую твердость.

Покрытия наносятся методом физического осаждения из паровой фазы (PVD) или химического осаждения из паровой фазы (CVD).

7. Контроль качества

На каждом этапе производства осуществляется контроль качества для выявления дефектов и обеспечения соответствия продукции требованиям стандартов. Контролируются геометрические размеры, твердость, структура материала, качество поверхности и другие параметры.

Типы фрез из твердых сплавов

Существует множество типов фрез из твердых сплавов, предназначенных для различных операций обработки.

Концевые фрезы

Концевые фрезы имеют цилиндрическую форму с режущими кромками на торце и боковых поверхностях. Они используются для фрезерования плоскостей, пазов, канавок и контуров.

Торцевые фрезы

Торцевые фрезы имеют режущие кромки только на торце. Они используются для обработки больших плоских поверхностей.

Дисковые фрезы

Дисковые фрезы имеют форму диска с режущими кромками на периферии. Они используются для отрезки, прорезки пазов и обработки уступов.

Фасонные фрезы

Фасонные фрезы имеют сложную форму режущих кромок, предназначенную для формирования деталей определенного профиля.

Преимущества использования фрез из твердых сплавов

Фрезы из твердых сплавов обладают рядом преимуществ по сравнению с фрезами из быстрорежущей стали (HSS):

- Более высокая твердость и износостойкость: Позволяют обрабатывать более твердые материалы и работать на более высоких скоростях резания.

- Более длительный срок службы: Сокращают затраты на замену инструмента.

- Более высокая точность обработки: Обеспечивают лучшее качество поверхности и соблюдение заданных размеров.

- Устойчивость к высоким температурам: Позволяют обрабатывать материалы с высокой теплопроводностью.

Как выбрать фрезу из твердого сплава?

При выборе фрезы из твердого сплава необходимо учитывать следующие факторы:

- Материал обрабатываемой детали: Определяет требуемую твердость и износостойкость сплава.

- Тип операции обработки: Определяет тип фрезы (концевая, торцевая, дисковая и т.д.).

- Геометрия режущей кромки: Влияет на скорость резания, качество поверхности и стружкообразование.

- Наличие покрытия: Улучшает эксплуатационные характеристики фрезы.

- Размеры фрезы: Должны соответствовать размерам обрабатываемой детали и возможностям станка.

Таблица сравнения фрез из твердых сплавов с различными покрытиями

| Покрытие | Твердость (HV) | Максимальная рабочая температура (°C) | Применение |

|---|---|---|---|

| TiN | 2300 | 600 | Универсальное, обработка стали, чугуна |

| TiAlN | 3000 | 800 | Высокоскоростная обработка, обработка закаленной стали |

| DLC | 8000 | 200 | Обработка цветных металлов, пластиков |

Источник данных: Справочник по металлорежущему инструменту

Заключение

Производство фрез из твердых сплавов – это высокотехнологичный процесс, требующий квалифицированного персонала и современного оборудования. Правильный выбор фрезы и соблюдение режимов обработки обеспечивают высокую производительность, точность и качество изготавливаемых деталей. Компания Сианьское ООО по производству инструментов Ваньвэй предлагает широкий ассортимент фрез из твердых сплавов, отвечающих самым высоким требованиям.